Savoir-faire

- Stratification par infusion sous vide (VAIL)

- Résine vinylester et isophtalique

- Gelcoat néopentylique et Barrier-Coat

- Tissus multiaxiaux

- Ingénierie et service technique internes

- Études CFD spécifiques (Computational Fluid Dynamics)

- Design 100% « Made in Milan » by Federico Fiorentino (luxury yachting & racing)

- Caractéristiques de navigation, sécurité et navigabilité

Stratification par infusion sous vide (VAIL)

Les bateaux haut de gamme Lomac sont construits avec des techniques pointues d’enduction de résine et des matériaux innovants. La méthode employée pour la construction de la carène est celle de la stratification par infusion sous vide, une méthode considérée dans l’absolu comme la meilleure pour la fabrication de coques en fibre de verre et aujourd'hui appliquée dans les meilleurs chantiers du monde. Les yachts ainsi construits présentent des avantages évidents : ils sont plus légers et plus résistants, puisque la proportion entre la fibre et la résine est parfaitement équilibrée partout, tout en demeurant constante dans tous les points. En effet, l’un des principaux problèmes liés à la stratification manuelle est qu’elle dépend de l'habileté de l'opérateur et de la force qu'il imprime au rouleau lorsqu’il étale la résine et la pousse dans la fibre. Au fil de la journée de travail, à cause de la fatigue ou d’un autre facteur, des variations pourraient se vérifier dans l’application, rendre non homogène le produit final et déterminer ainsi des zones moins solides, difficiles à identifier, à évaluer et à corriger, mais qui se manifesteront par la suite, après un choc ou un délaminage spontané. Un autre avantage majeur de la technologie du vide réside dans la diminution significative des émissions de styrène - un hydrocarbure aromatique liquide nocif pour l'environnement et les ouvriers -, ce qui rend le travail plus sain et plus respectueux de l'environnement.

Résine vinylester et isophtalique

Une particularité importante de la carène Lomac est l'utilisation du vinylester, une résine dotée d’une haute résistance mécanique, comparable à celle de la résine époxy, avec une température de déformation à la chaleur supérieure à 110° C. Grâce à ses caractéristiques et à sa facilité d'utilisation, semblables à celles du polyester, la résine vinylester est utilisée dans le secteur des composites et dans les applications les plus contraignantes, tant avec la fibre de verre, qu’avec les fibres à haut module comme la fibre de carbone ou avec le kevlar. Il s’agit d’une résine utilisée dans la construction de pots d’échappement de motos, de coques, de carènes, de produits résistant à la chaleur, de bateaux de régate et autre. La résine vinylester présente également une excellente résistance contre les produits chimiques agressifs et les acides concentrés ; elle est donc aussi adaptée aux revêtements anticorrosion structurels en fibre de verre.

Gelcoat néopentylique et barrier-coat

Une attention particulière a aussi été portée à l'utilisation du gelcoat qui, ces dernières années, a été le principal responsable des phénomènes d'osmose et/ou de vieillissement rapide des surfaces au contact de l'eau. Nous avons donc choisi d’utiliser ce qui représente actuellement le meilleur gelcoat polyester employé dans les chantiers industriels pour les bateaux de 15 à 30 mètres et les bateaux de régate : le gelcoat néopentylique. Il garantit une résistance maximale aux rayons UV, la brillance et l’absence de jaunissement pendant de nombreuses années. L’étanchéité parfaite de la coque et du pont garantit une meilleure résistance contre l’osmose, doublée d’une très haute résistance chimique. Le gelcoat néopentylique est aussi utilisé pour la construction de carrosseries et d’accessoires de voitures de course.

La pulvérisation de « Barrier-Coat » directement sur le gelcoat est un avantage non moins important. Son utilisation représente une solution innovante et rapide pour résoudre les problèmes de marquage de la fibre de verre sur la couche de gelcoat. En même temps, en réduisant le risque de formation de microbulles sur le gelcoat, il fait barrière aux processus osmotiques. La qualité des produits réalisés augmente aussi grâce à la robustesse de la couche de gelcoat qui, recouverte et protégée par le barrier-coat, polymérise en l'absence d’air. Sa résistance naturelle contre les agressions chimiques et l'effet « amortisseur » assuré par les microsphères creuses et élastiques à son intérieur, permettent d'obtenir des couches d’une qualité structurelle excellente. Telles sont les raisons qui ont convaincu Lomac à utiliser le barrier-coat, désormais de plus en plus populaire dans la construction de bateaux haut de gamme et dans la fabrication de moules. Au final, son utilisation améliore la qualité superficielle, car elle prévient les phénomènes dégénératifs provoqués par l'osmose, améliore la polymérisation de la couche de gelcoat, augmente sa dureté et préserve les marquages de la fibre de verre dus à la rétraction de la résine.

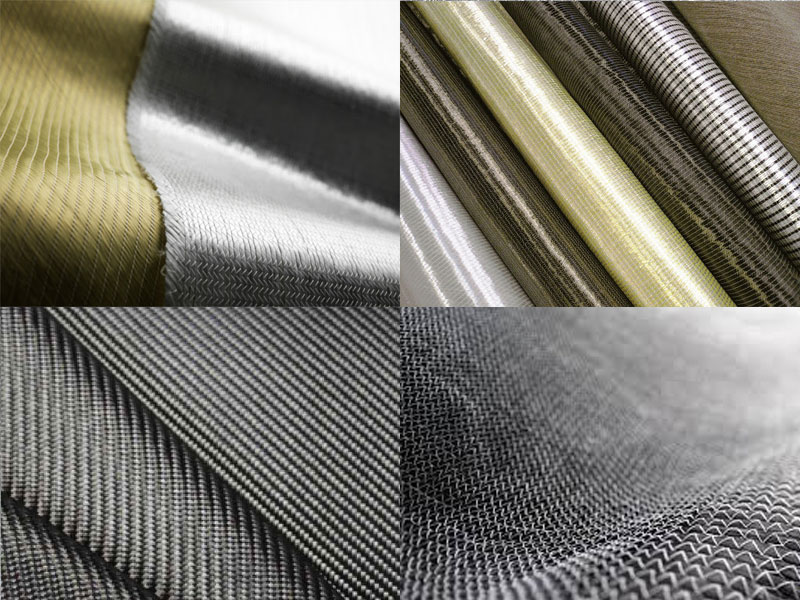

Tissus multiaxiaux

Pour ce qui est du corps du produit - c’est-à-dire les tissus employés pour la construction - l’utilisation de tissus multiaxiaux était un choix presque obligatoire, mais aussi le meilleur pour conférer au bateau des caractéristiques structurelles importantes. Depuis une dizaine d’années, de nouveaux tissus de renfort, dits multiaxiaux, ont été mis sur le marché. Bien qu’ainsi appelés, il ne s’agit pas de vrais tissus, car ils n'ont ni chaîne ni trame 0 /90°. Les tissus multiaxiaux créent un renfort « presque isotrope », puisqu’ils présentent la même résistance dans tous les sens. Un autre avantage par rapport aux tissus tissés au métier réside dans le fait que les fibres des tissus multiaxiaux sont toutes alignées et tendues de manière uniforme, elles peuvent donc supporter les charges appliquées sans perdre de leur résistance avant d’être tendues. L'absence d'évolutions dans la fibre (générée par le croisement avec la trame dans les tissus) améliore le comportement sous stress, puisque la charge est répartie sur toute la longueur de la fibre et ne se concentre pas dans les points critiques au niveau des nœuds. La fibre du tissu peut donc supporter une charge plus importante que la fibre alignée, ce qui se traduit par une plus grande résistance du stratifié à la fatigue et au stress. À égalité de résistance, les tissus multiaxiaux permettent de réduire l'épaisseur et donc le poids du stratifié.

Ingénierie interne

Le service d'ingénierie et le service technique représentent le cœur de l'innovation technologique de Lomac. Un centre d'excellence au sein du chantier, doté de technologies de pointe et spécialisé dans la conception et le développement de nouveaux modèles et dans la recherche de nouveaux matériaux. Le service est organisé par secteurs technologiques, chacun dédié à un aspect spécifique, tels que la conception de la carène, l'instrumentation électronique, les structures et composition VTR, les installations techniques et électriques, les manuels et les certifications. La collaboration étroite entre le service d’ingénierie et les entreprises partenaires en technologie, notamment dans la conception de moteurs, a permis de développer des systèmes de plus en plus innovants, performants et personnalisés.

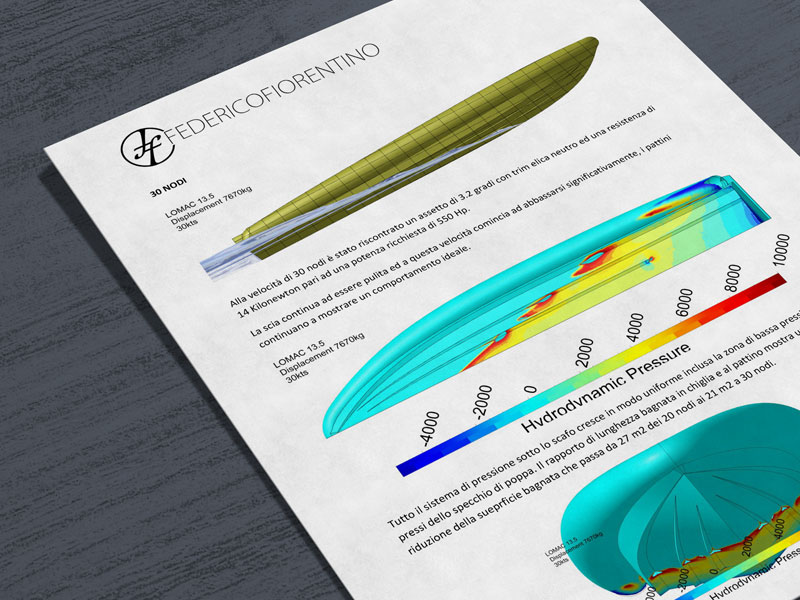

Études CFD spécifiques

La mécanique des fluides numérique (MFN) (en anglais CFD, Computational Fluid Dynamics) est la méthode qui utilise l'analyse numérique et les algorithmes pour résoudre et analyser les problèmes de mécanique des fluides avec des logiciels dédiés. Toutes les carènes haut de gamme de Lomac ont été développées avec cette technologie, ce qui a permis d’obtenir les performances, les caractéristiques de navigation et la navigabilité qui font la différence Lomac. Les tests ont été effectués à toutes les allures, de manière à optimiser non seulement la vitesse, mais aussi l'efficacité et la consommation. Cela a permis de garantir le contrôle et la sécurité, sans lesquels - selon la philosophie de notre chantier - la performance Lomac, celle qui offre émotions et insouciance à nos clients, ne saurait exister.