Know how

- Laminazione per infusione sottovuoto

- Resina Vinilestere e Isoftalica

- Gelcoat Neopentilico e Barrier-Coat

- Tessuti Multi-assiali

- Engineering e ufficio tecnico interni

- Studi CFD specifici (Computational Fluid Dynamics)

- Design 100% “Made in Milano” by Federico Fiorentino (luxury yachting & racing)

- Doti di navigazione, sicurezza e tenuta del mare

Laminazione per infusione sottovuoto

La costruzione dei battelli alto di gamma Lomac è realizzata seguendo avanzate tecniche di resinatura e impiego di materiali innovativi. Il metodo impiegato per la costruzione della carena è quello della stratificazione a infusione sottovuoto, considerato in assoluto il migliore per la costruzione di scafi in vetroresina e oggi applicato in tutti i migliori cantieri del mondo. Gli yacht costruiti, con questo metodo presentano evidenti vantaggi: innanzitutto sono più leggeri e resistenti, poiché la proporzione tra fibra e resina è ovunque perfettamente bilanciata, mantenendosi altresì costante in qualsiasi punto della costruzione. Infatti, uno dei principali problemi rappresentati dalla stratificazione manuale, è che è “affidata” alla manualità dell'operatore e all'energia che questi imprime al rullo per spandere e spingere la resina nella fibra. E' naturale che, durante la giornata lavorativa, per fatica o per qualsiasi altro fattore , possano verificarsi variazioni che rendono disomogeneo il manufatto finale, determinando in esso aree di minore solidità che sono impossibili da individuare, valutare e correggere prima che si manifestino a seguito di un urto o di una de-laminazione spontanea. Un altro importante vantaggio rappresentato dalla tecnologia del sottovuoto consiste nella rilevante riduzione delle emissioni di stirene - un idrocarburo aromatico liquido nocivo per l'ambiente e per le maestranze – ciò consente un lavoro più sano e più rispettoso dell’ambiente.

Resina Vinilestere e Isoftalica

Un’altra importante peculiarità della carena Lomac è l’impiego di resina vinilestere, la quale possiede elevate doti di resistenza meccanica, paragonabili a quelle epossidiche, con una temperatura di distorsione al calore di oltre 110° C. Grazie alle sue caratteristiche e alla facilità di utilizzo, paragonabile a un poliestere, la resina vinilestere viene utilizzata nel settore dei compositi nelle applicazioni più impegnative, sia con fibre di vetro che con quelle ad alto modulo come carbonio e Kevlar. Per dare l’idea questa resina è impiegata nella costruzione di marmitte per moto, scocche, carenature, manufatti resistenti al calore, barche da competizione, ecc. La resina vinilestere ha inoltre un’ottima resistenza agli aggressivi chimici e agli acidi concentrati, pertanto anche adatta per rivestimenti anticorrosivi strutturali in vetroresina.

Gel-coat Neopentilico e Barrier-coat

Particolare riguardo è stato dato anche all’utilizzo del gel-coat, che in questi anni è stato il maggiore responsabile rispetto ai fenomeni di osmosi e/o rapido invecchiamento delle superfici a contatto con l’acqua, pertanto si è scelto di utilizzare quello che rappresenta, a oggi, il massimo dei gelcoat poliestere, usato dalla cantieristica industriale per grosse imbarcazioni da 15 a 30 metri e da competizione: il gel -coat “neopentilico” che garantisce il massimo della resistenza ai raggi UV, brillantezza e assenza di processi d’ingiallimento per molti anni. La perfetta impermeabilità dello scafo e coperta, garantisce una maggiore resistenza alla formazione dell’osmosi, e altissima resistenza chimica. Il gel-coat neopentilico viene adoperato anche per la costruzione di scocche e accessori per vetture da competizione.

Non meno importante, il vantaggio dell’utilizzo del “Barrier-Coat”, il quale viene applicato a spruzzo, direttamente sul gel-coat. Il suo impiego rappresenta l’innovativa e rapidissima soluzione per risolvere i problemi di marcatura della fibra di vetro sullo strato di gel-coat. Contemporaneamente riducendo i rischi di formazione di microbolle a ridosso del gel-coat, agisce come barriera ai processi osmotici. La qualità dei manufatti realizzati aumenta anche per la robustezza dello strato di gel-coat che, coperto e protetto dallo strato di barrier-coat, polimerizza in condizioni d’isolamento dall’aria. La sua naturale resistenza alle aggressioni chimiche e l’effetto “ammortizzatore” assicurato dalle microsfere cave ed elastiche, contenute al proprio interno, consentono di ottenere stratificati dalle eccellenti qualità strutturali. Sono queste le ragioni che hanno convinto Lomac ad impiegare il barrier-coat che si va sempre più affermando nella produzione d’imbarcazioni d’elevata qualità e nella costruzione di stampi. In definitiva con il suo utilizzo si migliora la qualità superficiale prevenendo i fenomeni degenerativi derivanti dall’osmosi, migliora la polimerizzazione dello strato di gel-coat, aumentandone la durezza, preserva dalle marcature della fibra di vetro dovute al ritiro della resina.

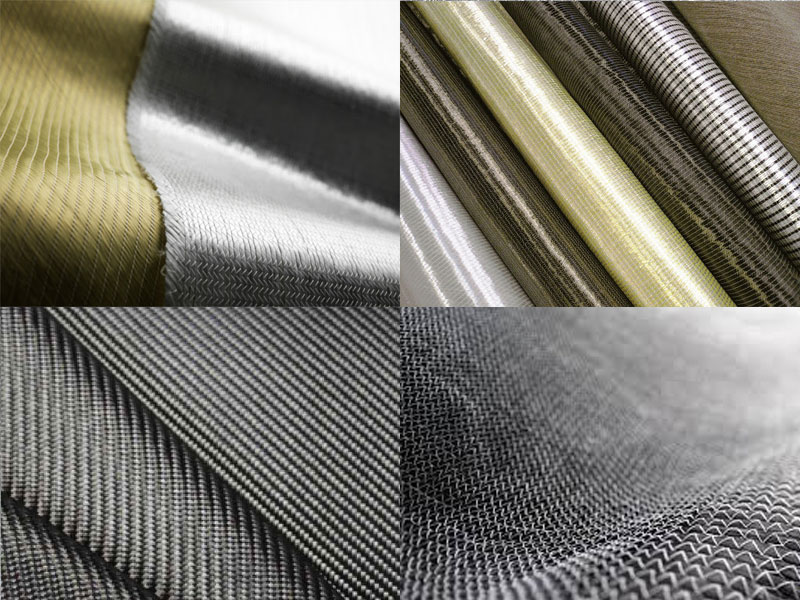

Tessuti Multi-Assiali

Ma andiamo al corpo del manufatto, cioè ai tessuti adoperati per la costruzione: l’impiego di tessuti multi-assiali era quasi una scelta obbligata oltre che la migliore rispetto alla necessità di conferire al natante caratteristiche strutturali importanti. Da un decennio è apparsa una nuova categoria di tessuti per rinforzi, definiti multi-assiali. Non sono veri e propri tessuti, anche se così vengono comunemente definiti e non hanno trama e ordito a 0 /90°. I multi-assiali creano un rinforzo definibile “quasi isotropo” cioè che ha uguale resistenza in tutte le direzioni. Un altro vantaggio rispetto ai tessuti da telaio, sta nel fatto che le fibre dei multi-assiali sono tutte allineate e uniformemente tensionate, quindi pronte a sopportare i carichi applicati senza perdere resistenza prima di entrare in tensione. L’assenza di evoluzioni nella fibra (generate dall’incrocio con la trama nei tessuti) migliora il comportamento sotto-stress perché il carico viene ripartito su tutta la lunghezza della fibra, senza concentrarsi nei punti critici in corrispondenza dei nodi. Questo dimostra che la fibra del tessuto sopporta un carico superiore rispetto alla fibra allineata, ciò si traduce in una maggior resistenza dello stratificato alla fatica e allo stress. A parità di resistenza, i multi-assiali consentono di ridurre lo spessore e di conseguenza il peso dello stratificato.

Engineering interno

Il reparto Enginering insieme all’Ufficio Tecnico è il cuore dell’innovazione tecnologica Lomac. Un centro di eccellenza interno al cantiere, dotato di tecnologie all'avanguardia, specializzato nella progettazione e nello sviluppo di nuovi modelli e nella ricerca di nuovi materiali. Il reparto è organizzato per aree tecnologiche, ognuna delle quali si dedica ad un aspetto specifico quali la Progettazione Carena, le Strumentazioni Elettroniche, le Strutture e Composizione VTR, gli Impianti Tecnici e gli Impianti Elettrici, la Manualistica e le Certificazioni. La stretta collaborazione dell’ Enginering con le aziende partner di tecnologia, soprattutto motoristiche, ha permesso lo sviluppo di sistemi sempre più innovativi, performanti e personalizzati.

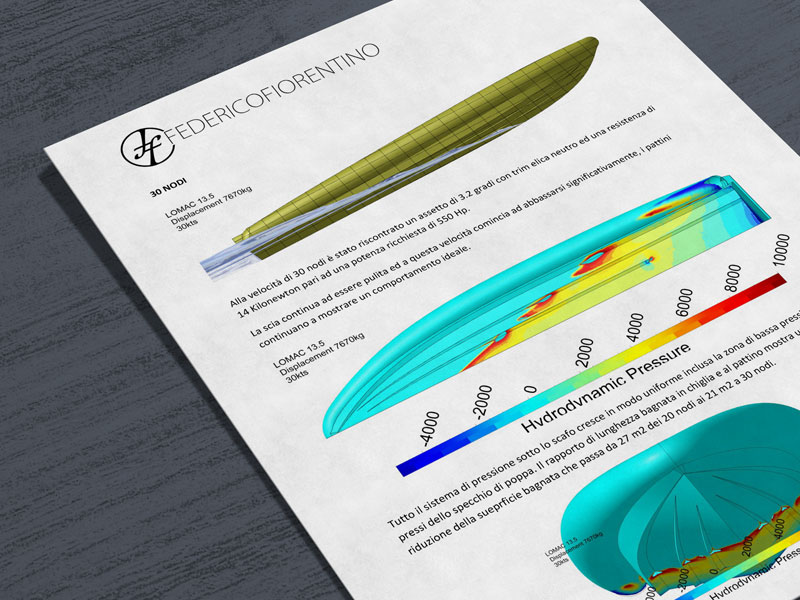

Studi CFD specifici

La fluidodinamica computazionale (brevemente detta CFD, Computational Fluid Dynamics in inglese) è un metodo che utilizza l'analisi numerica e algoritmi per risolvere e analizzare i problemi di fluidodinamica mediante l'utilizzo di software dedicati. Tutte le carene Lomac della fascia alta della gamma sono state sviluppate attraverso questa tecnologia, e questo ha permesso di ottenere performance, doti di navigazione e di tenuta del mare che fanno la differenza Lomac. I test sono stati effettuati a tutte le andature in modo da ottimizzare, oltre alla velocità, anche efficienza e consumi. Il tutto per garantire controllo e sicurezza, senza i quali, nella filosofia del cantiere, non ci può essere quella performance Lomac che regala emozioni e spensieratezza ai nostri clienti.